Um dos itens mais importantes do veículo evoluiu ao longo das décadas e hoje possui um complexo sistema de camadas que vão muito além de apenas borracha.

Sabe como é a Fabricação de um Pneu? Cada tipo de pneu possui pelo menos 10 compostos diferentes e a fabricação envolve tempo e maquinário pesado.

No fim do século XIX o pneu começou a ser desenvolvido na Escócia, anos depois em 1920, ganhou composto sintético e em 1946 na Europa, foi iniciada a construção radial que incluiu mais camadas a sua construção e adotado nos Estados Unidos na década de 70.

A matéria-prima dos pneus hoje varia de acordo com sua aplicação. A adoção de borracha sintética é mais utilizada nos pneus para veículos de passeio. Em pneus para uso de carga, a borracha natural é utilizada por sua resistência.

Pneus de linha leve

Nos veículos de passeio, cada pneu suporta em média, cargas de 250 a 500 kg. No caso de veículos leves de carga, entre 500 e 1500 kg. São diferenciados tanto pelo índice de carga quanto de velocidade.

Os pneus de inverno possuem banda de rodagem para otimizar o contato com superfícies escorregadias (foto: Wikipedia)

Os pneus conhecidos como para uso com neve, tem desenho da banda com diversos sulcos e por vezes, cravos em metal, com foco na tração para esse tipo de piso. A composição é otimizada para temperaturas abaixo de 7º C.

Os pneus “all session”, para todas as estações, são de uso para lama e neve. Possuem desenho de sulcos mais estreitos em sua banda comparado ao de uso exclusivo para neve, porém são maiores do que de pneus convencionais.

Os pneus exclusivos para lama possuem o desenho da banda de rodagem bem mais aberto e profundo do que no caso de pneus para neve misto de neve e lama.

Há também pneus para todo-o-terreno, que possuem tração tanto fora de estrada mas com nível de ruído bem menor quando utilizado em estradas pavimentadas se comparado aos casos anteriores.

Os pneus de alto desempenho se diferem de todos os outros pois possuem foco em velocidade, com índices que superam 270 km/h.

Os pneus Slick possuem banda de rodagem sem sulcos. O composto é mole e por vezes adere detritos do próprio pneu na banda de rodagem quando quente (foto: Rafael Micheski)

Acima dos pneus de alto-desempenho, ainda há os pneus de corrida que possuem banda de rodagem lisa, conhecido como “slick”, para maximizar o contato com o solo, priorizando aderência em asfalto. A versão desse pneu para chuva possui sulcos para evitar aquaplanagem, porém sua durabilidade é bem menor, pois utiliza compostos mais moles do que os pneus de passeio.

Veja Também:

Engenheiros criam pneu que se regenera

Fabricação dos Pneus nas Décadas: 20, 30, 50 e 80

Trabalho pesado

Para os pneus de veículos de carga e ônibus, há pneus para suportar mais de 1800 kg. Há pneus com perfil baixo que combinado em rodado duplo, conseguem trabalhar com a mesma pressão de contato do que um “super-único”. Pneus de carga possuem mais camadas de lonas e o tornam mais resistentes do que os de passeio (foto: PxHere)

Pneus de carga possuem mais camadas de lonas e o tornam mais resistentes do que os de passeio (foto: PxHere)

Agora que já abordamos um pouco sobre as centenas de variáveis de tipos de pneus, vamos falar da fabricação de pneus para uso automotivo.

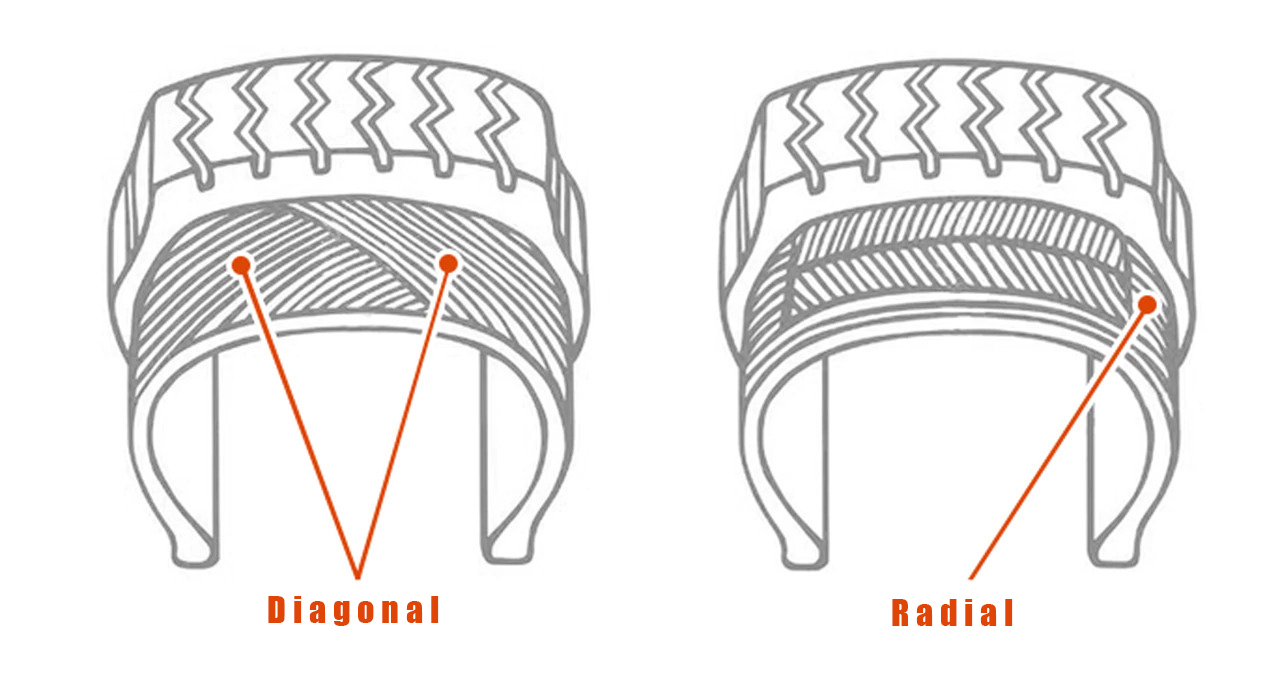

Após a verificação da superioridade da construção dos pneus radiais, eles ocupam quase a totalidade da produção, sendo a fabricação de pneus diagonais para veículos basicamente para carros antigos em pequena escala.

Pneus Radiais

Os pneus radiais utilizam camadas de fios de aço ou corda, transpassadas que se prolongam dos talões ao longo da banda de rodagem. O ângulo de sua aplicação é perpendicular em relação à linha central da banda de rodagem e há cintas estabilizadoras que ficam abaixo da banda de rodagem.

Vantagens

Maior vida útil da banda de rodagem, melhor controle de direção e menor resistência para rodar.

Desvantagens

Perto das vantagens, as desvantagens passam apenas pela maior dificuldade de manobras em baixa velocidade e estradas irregulares. É característico de sua construção robusta o acúmulo de detritos na banda.

Os pneus radiais possuem camadas com reforços paralelos à banda de rodagem, com cintas metálicas. Os pneus diagonais possuem camadas com malha posicionada transversalmente

Pneus Diagonais

Os pneus conhecidos como “diagonais”, utilizam cabos de lona ao longo do corpo do talão, dispostos em ângulos de 30 a 40 graus, formando um padrão cruzado ao longo da banda. Esse desenho facilita a flexibilidade do pneu e confere a vantagem da suavidade ao rodar em pisos irregulares.

Essa construção possui sua desvantagem pela maior resistência ao rolamento, menor controle e tração em velocidades mais altas.

Componentes

A matéria-prima básica de um pneu de rua para automóveis de passeio, começa com cerca de 60 a 70% de borracha sintética, feita com carbono e copolímeros de butadieno-estireno.

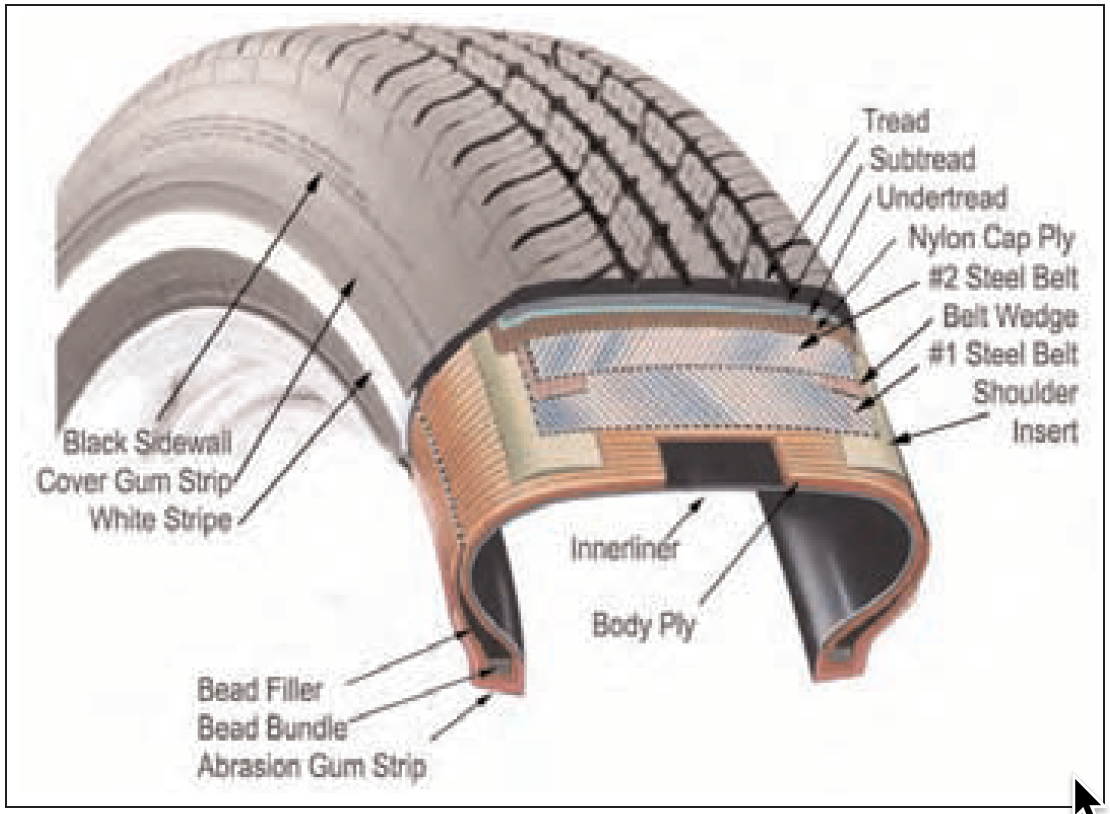

O pneu radial é composto por diversas camadas intercaladas de tecido, metal e borracha

Confira abaixo alguns componentes utilizados mais comuns.

- Borracha natural ou poliisopreno;

- Copolímero de estireno-butadieno;

- Borracha halobutil para revestimento interno.

- Sílica e carbono;

- Enxofre;

- Óxido de zinco;

- Antioxidantes;

- Nylon e poliester;

Os componentes são curados em uma prensa sob calor e pressão. O forro interno possui aditivos para impedir a passagem do ar em alta pressão, para montagem dos pneus sem câmara.

Como apresentamos, o pneu é composto por diversas camadas. A lona é uma camada de borracha, há uma camada de tecido logo abaixo, depois uma outra camada de borracha.

Diversos tecidos já foram utilizados na fabricação dos pneus, no início o algodão e hoje, há nylon, poliéster e também fibras de alta resistência como o Kevlar.

Todo esse “sanduiche” de camadas proporciona estrutura ao pneu.

Confira a seguir um pequeno vídeo mostrando na prática a fabricação de um pneu

Construção

O processo de montagem é feito em um tambor. As máquinas podem ser manuais ou automáticas, dependendo da linha de produção.

O revestimento interno, as lonas do corpo e as paredes laterais são enrroladas ao redor do tambor, assim como os cordões e o conjunto é girado para aderir. Após o processo, a carcaça é inflada e a banda de rodagem é aplicada.

O processo de cura, aplica pressão sobre o pneu em um molde para dar a forma final, onde é utilizado calor para que haja a reação química necessária entre a borracha e os outros materiais, os unindo sob pressão.

Após o término do processo de cura do pneu, é feita a medição da uniformidade e ele estará pronto para o consumidor final.

Confira a seguir um vídeo da Discovery UK mostrando passo a passo na prática o que falamos até aqui

Crédito da imagem de capa do Blog: Wikipedia

Encontre lojas que entregam peças relacionadas a matéria:

Motor

Bicos para encher pneus

Pneus

Aro da Roda

Retentores da Roda

Escapamento