Mais antiga do que se imagina, a injeção direta de combustível é amplamente utilizada hoje nos motores modernos. Conheça um pouco mais sobre ela!

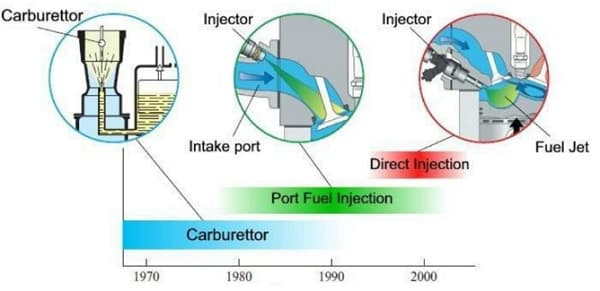

Diferente do sistema de injeção de combustível indireto e do carburador, que realizam a mistura de ar e combustível antes das válvulas de admissão, o sistema de injeção direta, aplica o combustível já na câmara de combustão dos cilindros. Confira a seguir um pouco da história e do funcionamento da injeção direta de combustível.

A injeção direta de combustível é um sistema que realiza a injeção de combustível dentro da câmara de combustão.

Carburador, injeção indireta e injeção direta – Fonte: Autoportal

Não é tão novo como parece

O primeiro sistema de injeção direta que se tem notícia, data da década de 1910, com os experimentos do Dr. Archibald Low, a invenção teve produção para motores feitos pela FE Baker LTD para motocicletas com motores de quatro tempos.

O combustível era pressurizado a 1000 psi e admitido no momento de maior compressão no cilindro. A pressão era regulada diretamente na bomba de combustível e a quantidade era controlada por meios mecânicos, como uma válvula rotativa de admissão. Infelizmente o projeto estava muito à frente de seu tempo e foi descontinuado pela FE Baker.

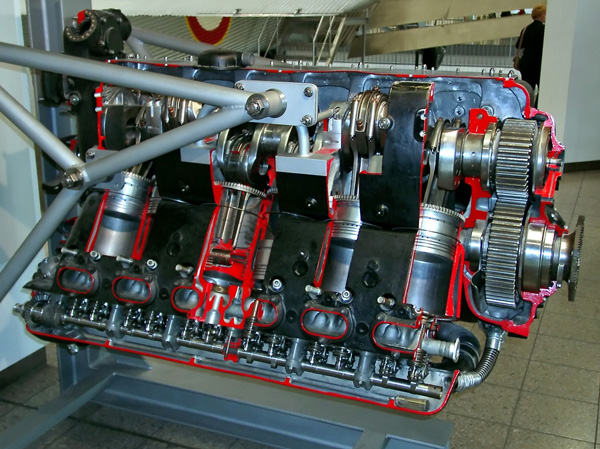

Motor de combustão a diesel e gasolina Hesselman com injeção direta – Fonte: Wikipedia

O primeiro motor a entrar em produção levou 10 anos e foi feito pela Hesselman entre 1925 e 1947, construído na Suécia para caminhões e ônibus. Curiosamente, o motor usava um conceito de mistura pobre onde o combustível era injetado no final do curso de compressão dos pistões para depois entrar em ignição por meio das velas e funcionava com quase todo tipo de combustível.

Uso na guerra

Durante os anos da Segunda Guerra Mundial, do lado do Eixo, a BMW desenvolveu o 801 e a Daimler-Benz utilizou nos motores V12 invertidos DB 601, 603 e 605 o sistema de injeção direta. Entre os Aliados, os motores das aeronaves usavam o sistema de injeção direta soviético Shvetsov ASh-82FNV e também o motor americano enorme de 18 cilindros e 54,9 litros Wright R-3350.

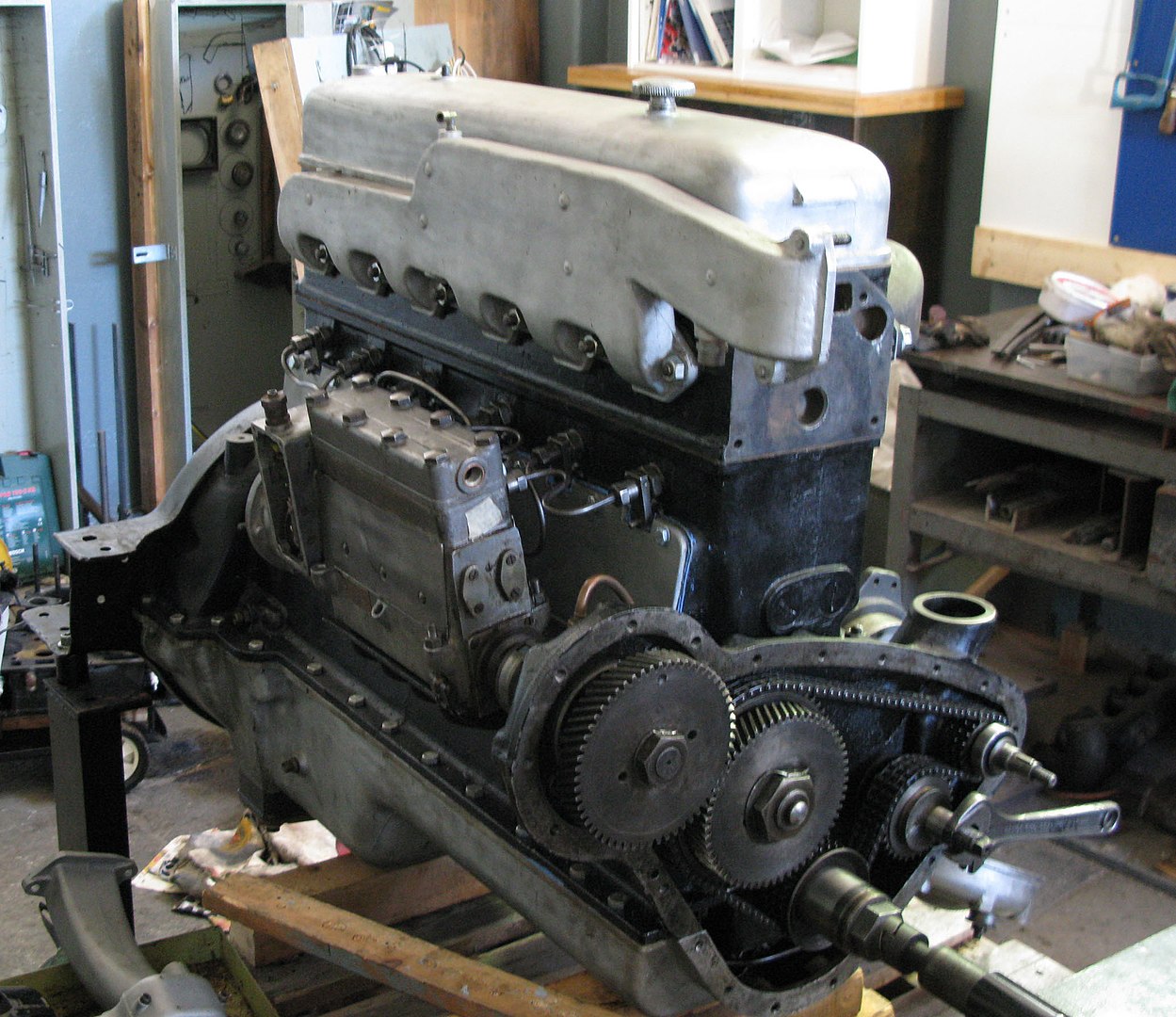

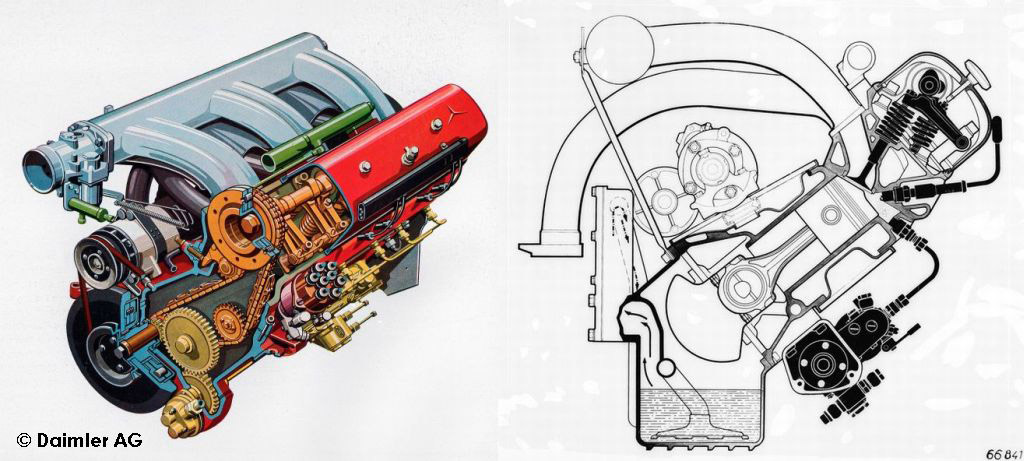

Motor Daimler-Benz DB 601A utilizado nos aviões durante a Segunda Guerra Mundial equipado com injeção direta – Fonte: Aviation History

Carros de passeio

A alemã Bosch já estava desenvolvendo o sistema de injeção direta de gasolina (GDI) mecânico para carros desde a década de 30 e em 1952, foi aplicado ao motor de dois tempos Goliath GP700 e Gutbrod Superior. O sistema basicamente era composto por uma bomba de injeção diesel de alta pressão, uma válvula reguladora de admissão que controlava a quantidade de combustível.

Os motores com injeção direta mecânica chegavam a economizar 30% de combustível em relação ao sistema carburado, sobretudo em cargas baixas de aceleração.

A novidade ficou conhecida entre os carros de passeio em um dos ícones dos carros esportivos da década de 50 no Mercedes-Benz 300SL.

Mercedes-Benz 300SL “asa de gaivota” de 1955 – Fonte: Wikipedia

O Mercedes 300SL “asa de gaivota” foi o primeiro carro em série com motor de quatro tempos a utilizar o sistema de injeção direta de combustível em 1955 produzido pela Bosch.

Motor seis cilindros em linha de 2996 cm3 do Mercedes-Benz 300SL de 1957. Primeiro automóvel de passeio com de quatro tempos equipado com injeção direta – Fonte: Driven To Write

Quando a Mercedes-Benz substituiu o sistema de dupla carburação Solex de corpo triplo pelo sistema Bosch, houve um aumento de 25% na potência do veículo, passando de 177 cv para 243 cv a 6100 rpm, 50% a mais do que o projeto original do Mercedes 300 que possuía 115 cv.

Por conta da complexidade e limitações do sistema mecânico, a injeção direta de combustível foi uma tecnologia que foi abandonada na década de 60 nos carros de passeio, sendo utilizada apenas em motores a diesel Common Rail. A retomada do sistema nos carros de passeio se deu apenas em 1996 com a Mitsubishi renovando o sistema, agora com a aplicação da injeção eletrônica.

A Mitsubishi resgatou o sistema de injeção direta de combustível com o Galant GDI em 1996 – Fonte: Automaniac

O Mitsubishi Galant com motor 4G93 e depois com o motor V6 6G74 em 1996 utilizavam o sistema GDI de injeção direta. O sistema desenvolvido pela Mitsubishi foi aplicado sob licença pelas montadoras: Peugeot Citroën, Hyundai, Volvo e Volkswagen.

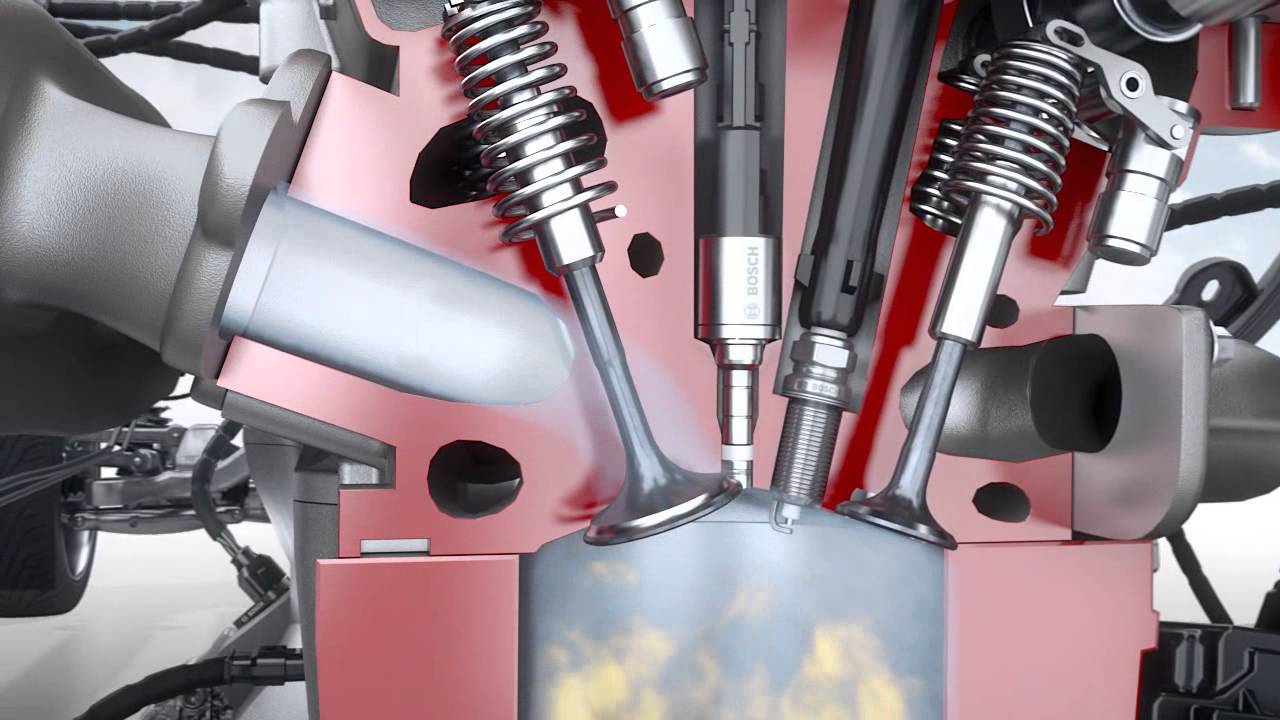

Veja como funciona o sistema Bosch de injeção direta de combustível

Modos de injeção

Mistura homogênea

A mistura homogênea é a ideal para a queima completa da mistura estequiométrica de ar/combustível. O combustível é injetado ao longo do curso de admissão do pistão para dar tempo do combustível se misturar ao ar.

A eficiência do combustível é maior em comparação ao sistema de injeção indireta, no coletor de admissão. Portanto o sistema foi um dos grandes recursos utilizados entre os fabricantes para o downsizing dos motores, reduzindo a capacidade cúbica (cc) para ter a mesma potência.

Mistura estratificada

A carga estratificada possui maior concentração de combustível ao redor da vela e maior concentração de ar nas do cilindro.

Dessa forma, a mistura estratificada possui diferentes comportamentos de acordo com a carga de aceleração do motor, onde há menos combustível injetado em cargas baixas e mudando de mistura pobre até a ideal quando o motor atinge a carga plena.

Veja Também:

Entenda as Diferenças Entre o Carburador e a Injeção Eletrônica

Luz de Injeção Acesa: Saiba Solucionar Este Problema!

Desta forma, os motores com injeção estratificada possuem maior economia de combustível no uso urbano do que carros com injeção indireta ou injeção direta de mistura homogênea em todos os momentos de carga, pois nesse caso o motor é na maior parte do tempo, utilizado com carga baixa onde utiliza mistura pobre.

Na prática, o conceito de carga estratificada não se mostrou tão eficiente pois devido o sistema gerar mais óxidos de nitrogênio, o sistema de exaustão precisa absorver e neutralizar essa quantidade de gases, sendo também o combustível comum um problema nesse sistema, que exige a gasolina com baixo teor de enxofre para atender as normas de emissões.

Confira a explicação do Rafael do canal Doutor Automóvel sobre a diferença de injeção direta e injeção indireta

Modos de injeção

Injeção direta na parede dos cilindros

Nos motores com injeção direta guiada pela parede do cilindro, a distância entre a vela de ignição e o injetor é maior, para aproximar o combustível da vela de ignição, ele é borrifado em formato de redemoinho em uma cavidade na parte superior do pistão, como aplicado ao motor EcoBoost da Ford. Desta forma, o combustível é direcionado à vela.

O tempo de injeção depende da velocidade do pistão, portanto em giros mais altos, o tempo de injeção e ignição precisam ser precisamente avançados. Em baixas temperaturas o combustível muitas vezes o combustível não chega a entrar em combustão totalmente.

Um problema que pode acontecer é na mudança de cargas baixas para cargas médias de aceleração, o combustível é injetado fora do local correto do pistão, resultando na combustão incompleta. Desta forma, nesse sistema há problemas de emissão de poluentes.

Injeção direta guiada pelo ar

Para haver combustão, existe a mistura ar e combustível na câmara de combustão. No sistema guiado pelo ar, o bico de injeção direta é posicionado para que a injeção de combustível seja guiada pelo ar que entra pelas válvulas de admissão em direção à vela.

Para haver combustão, existe a mistura ar e combustível na câmara de combustão. No sistema guiado pelo ar, o bico de injeção direta é posicionado para que a injeção de combustível seja guiada pelo ar que entra pelas válvulas de admissão em direção à vela.

Dessa forma, o ar da admissão precisa de um movimento de redemoinho para direcionar da forma correta o combustível para a vela de ignição. Nesse caso, o tempo de admissão é relativamente mais longo pois precisa percorrer o caminho até a vela para ser feita a ignição de forma correta.

Na prática, o sistema é utilizado em conjunto com o utilizado anteriormente onde é apontado para uma cavidade na parte superior do pistão.

Injeção direta guiada por spray

Nos motores com injeção direta guiada por spray, a distância do bico de injeção e da vela de ignição é pequeno, ficam localizados entre as válvulas, no topo dos cilindros. O combustível é injetado no último estágio do curso de compressão, formando a mistura rapidamente.

Nos motores com injeção direta guiada por spray, a distância do bico de injeção e da vela de ignição é pequeno, ficam localizados entre as válvulas, no topo dos cilindros. O combustível é injetado no último estágio do curso de compressão, formando a mistura rapidamente.

Nesse sistema a posição dos bicos e da vela precisam estar precisamente alinhados para que possa ser feita a ignição de forma homogênea.

Em giros baixos, corre-se o risco do combustível não vaporizar adequadamente, resultando em uma mistura desequilibrada de ar/combustível. A mistura rica, não entra em combustão completamente e a consequência é a carbonização de válvulas e do topo do pistão.

Nomenclaturas

GDI – Gasoline Direct Injection (Mitsubishi, Honda, Hyundai)

FSI – Fuel Stratified Injection (Volkswagen, AUDI)

SIDI – Spark Ignited Direct Injection (General Motors)

CGI – Charged Gasoline Injection (Mercedes-Benz)

|  |  |

Vantagens da injeção direta

A injeção direta de combustível ajuda a aumentar a eficiência do motor, a potência específica e também resulta em economia de combustível, em relação aos sistemas de injeção indireta e carburação. Até o ano de 2008, nos Estados Unidos, o uso de injeção direta era de cerca de 2,3% dos automóveis em produção, chegando a 50% dos veículos em 2016.

Desvantagens da injeção direta

Apesar de provar ser muito eficiente em economia de combustível e potência, existem alguns problemas.

A injeção direta não possui a ação de limpeza do combustível nas válvulas de admissão que o sistema de injeção indireta possui, ou seja, enquanto a mistura de gasolina e ar “lava” as válvulas de admissão no sistema indireto, no sistema de injeção direta, as válvulas de admissão acumulam carbono.

Válvulas carbonizadas do sistema de injeção direta – Fonte: Auto Sealers Repair

Existe uma limitação na produção de potência em altas rotações, pois o sistema só aceita a injeção de combustível durante a fase de admissão e compressão, por isso alguns motores como o moderno EA888 utilizado pela Volkswagen e Audi, possuem 8 bicos de injeção, sendo quatro diretos e quatro indiretos.

Veja como é feita a descarbonização do motor de injeção direta EA888 da Audi e Volkswagen

Texto: Rafael Micheski / Foto de capa: reprodução Bosch